För att möta den ökade efterfrågan på skräddarsydda engångsdelar behövde Siemens Mobility-division en alternativ tillverkningsmetod för att övervinna de tids- och kostnadsutmaningar som traditionell småskalig produktion innebär. Ett konkret exempel var ett projekt för den tyska transportleverantören SWU Verkehr GmbH. Genom att integrera en Stratasys Fortus 900mc 3D-skrivare i produktionskedjan kunde Siemens snabbt och kostnadseffektivt tillverka skräddarsydda delar vid behov. Detta minskade lagerkostnaderna för både Siemens och deras kunder. Resultatet blev en snabbare respons på beställningar i små volymer och ökad produktionsflexibilitet – något som har lett till högre kundnöjdhet.

Att anpassa lågvolymsproduktion med FDM 3D-utskrift har förändrat vårt kundserviceerbjudande såväl som vår leveranskedja. Vi tar inte bara emot beställningar vid behov – 3D-utskrift ger oss dessutom flexibilitet att möta kundernas krav snabbare, utan att skapa överflödiga delar.

Michael Kuczmik, chef för Additiv Tillverkning – Reservdelar, Siemens

Utmaningen med traditionell tillverkning

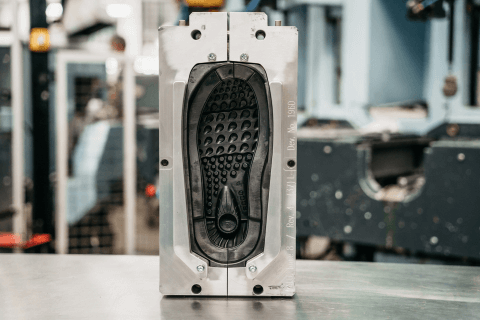

Att skapa ett armstöd för förarsätet i ett stadståg i Ulm kan låta enkelt, men den traditionella tillverkningsprocessen är allt annat än det. Om delen inte finns i lager måste Siemens köpa in maskiner eller verktyg för att tillverka den, vilket innebär höga kostnader för en enstaka del. Externt tillverkas komponenten ofta med dyra formar i glasfiberplast och traditionella metoder som formsprutning, svetsning och fräsning. Därefter bearbetas den till kundens specifikationer och levereras veckor senare.

Processen är inte bara tidskrävande – det är inte heller ekonomiskt hållbart att producera färre än 10 delar, eftersom kostnaden per del då blir för hög.

Lösningen: Stratasys Fortus 900mc

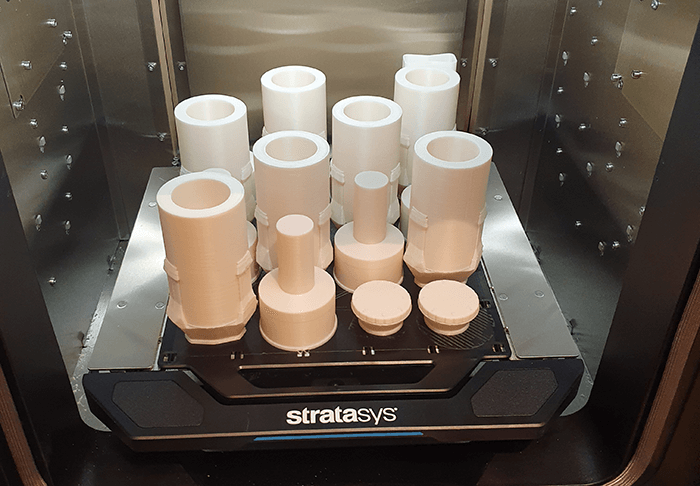

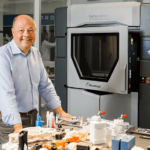

För att lösa detta investerade Siemens Mobility i en Stratasys Fortus 900mc 3D-skrivare.

Sedan vi introducerade Fortus 900mc i vår tillverkningsprocess har våra produktionstjänster för slutanvändningsdelar blivit mycket mer flexibla och skräddarsydda.

Tina Eufinger, Affärsutveckling, Siemens Mobility

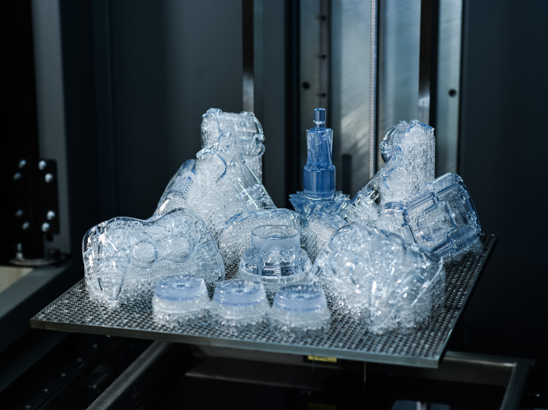

Tidigare behövde Siemens tillverka fler delar än efterfrågat för att det skulle vara lönsamt – nu kan de skapa en helt kundanpassad design, optimera den flera gånger, och skriva ut enstaka delar snabbt och kostnadseffektivt.

Stratasys F900

Stratasys F900 är en professionell 3D-skrivare som producerar exakta delar med exceptionell repeterbar och prestanda.

Fördelarna med intern 3D-utskrift

3D-utskrift i egen regi har varit en game-changer för Siemens Mobility. Med Fortus 900mc kan de:

- Skriva ut större komponenter i termoplast som uppfyller brand-, rök- och giftighetskrav.

- Använda delarna direkt i tågen i Ulm efter testning och ytbehandling.

- Minska ledtider från veckor till dagar.

- Undvika onödiga lagerkostnader.

Högre precision och anpassning

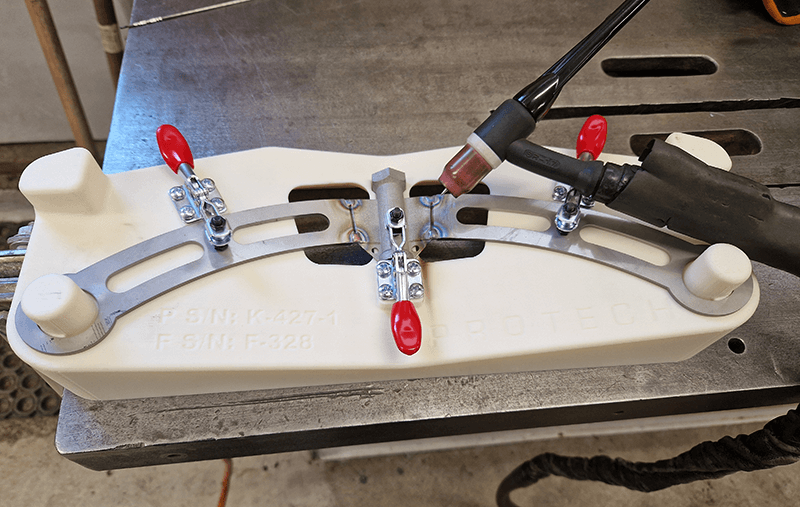

Förutom armstödet har Siemens hjälpt SWU Verkehr GmbH att tillverka ett hölje till kopplingen mellan tågvagnar och arbetar just nu på en nosdetalj för tåget.

Tidigare använde vi glasfiberplast, men dessa delar absorberade vatten, vilket ändrade form och passform. Med Fortus 900mc skriver vi ut delar med en precision på en tiondels millimeter – något som inte är möjligt med traditionella metoder.

Michael Kuczmik

För Siemens är upprepbarhet avgörande – många kunder återkommer med behov av anpassade versioner av tidigare delar. Fortus 900mc möjliggör identisk produktion varje gång.

Kundnärhet och tillfredsställelse

Tillgänglighet är det viktigaste för våra kunder – tågen måste kunna köra konstant. Genom att snabbt och prisvärt skriva ut skräddarsydda delar gör vi det möjligt för våra kunder att vara delaktiga i design och produktion.

Andreas Düvel, Siemens Mobility, Försäljningsrepresentant

Detta deltagande har ökat kundnöjdheten. Siemens erbjuder nu även en onlineplattform där kunder kan beställa reservdelar som 3D-printas vid behov – grunden för en helt ny affärsmodell baserad på produktion vid beställning.

Fördelar och värde

- Lyckad integration av FDM 3D-utskrift som övervinner traditionella tillverkningsbegränsningar.

- Ledtider reducerade från veckor till dagar.

- Ökad flexibilitet och snabbare respons på kundbehov.

- Ökad kundnöjdhet tack vare skräddarsydda, tillgängliga och upprepningsbara delar.

Vill du veta mer?

Kontakta vår säljrepresentant för mer information. Vi erbjuder kostnadsfri rådgivning och vägledning för dig som överväger att investera i en professionell 3D-skrivare.

Relaterade sidor

Järnvägsindustrin

Förverkliga idéer snabbt – från koncept till säkerhetsklassade slutanvändningsdelar för järnvägsinfrastruktur.

Läs mer om 3D-print inom järnvägsindustrin

Reservdelar

Producera reservdelar efter behov för att säkerställa tillgången på kritiska komponenter.

Läs mer om 3D-printade reservdelar

Stratasys FDM®

Stratasys FDM® Stratasys PolyJet™

Stratasys PolyJet™ Stratasys SAF™

Stratasys SAF™ Stratasys SLA®

Stratasys SLA® Stratasys P3™ / DLP

Stratasys P3™ / DLP UltiMaker FFF

UltiMaker FFF Nyheter & Artiklar

Nyheter & Artiklar Kundberättelser

Kundberättelser Mässor & event

Mässor & event White Papers

White Papers Om Protech

Om Protech 3D-print Guide

3D-print Guide